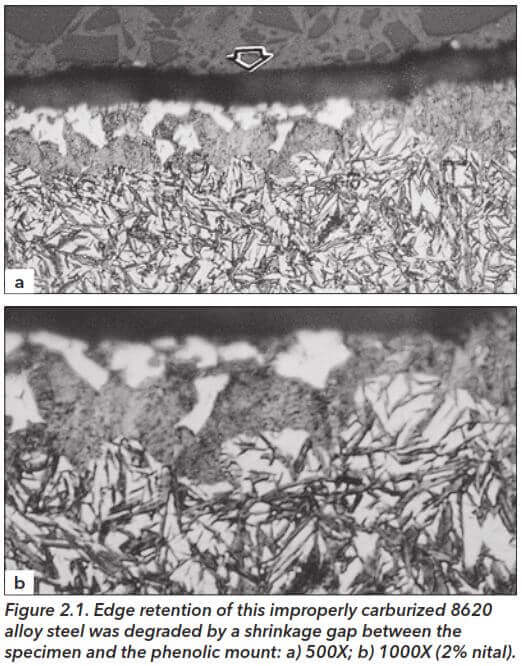

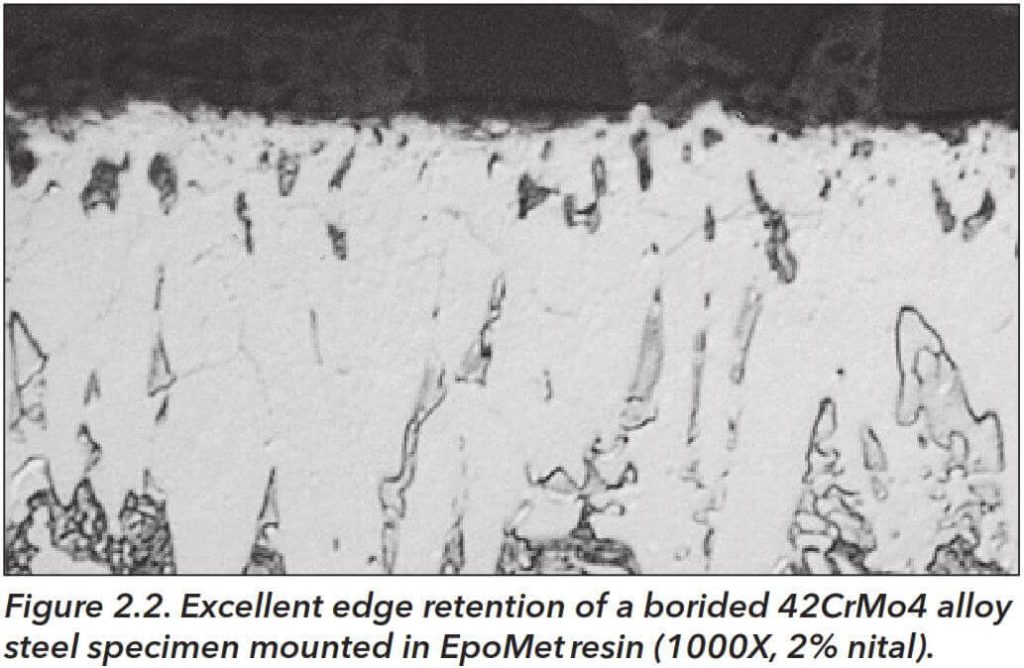

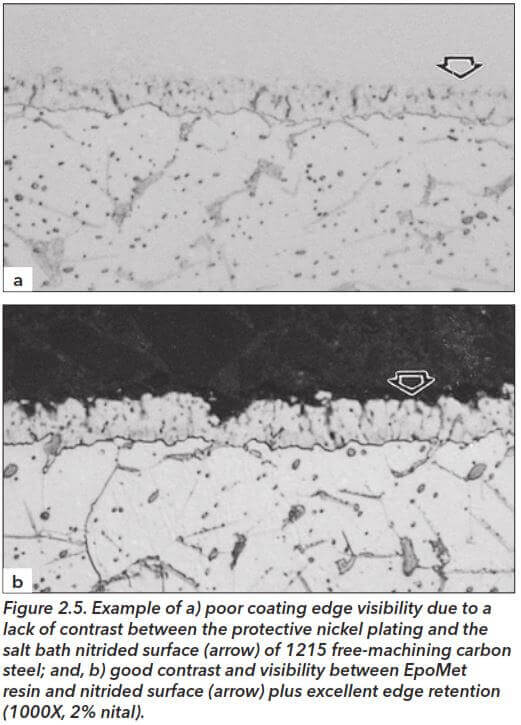

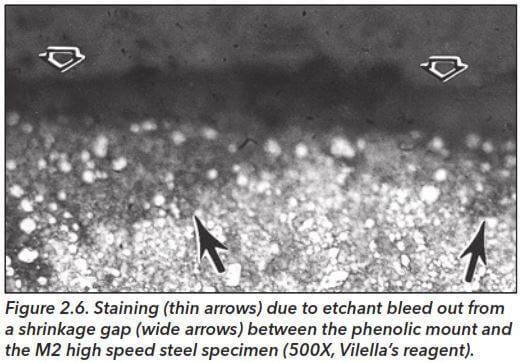

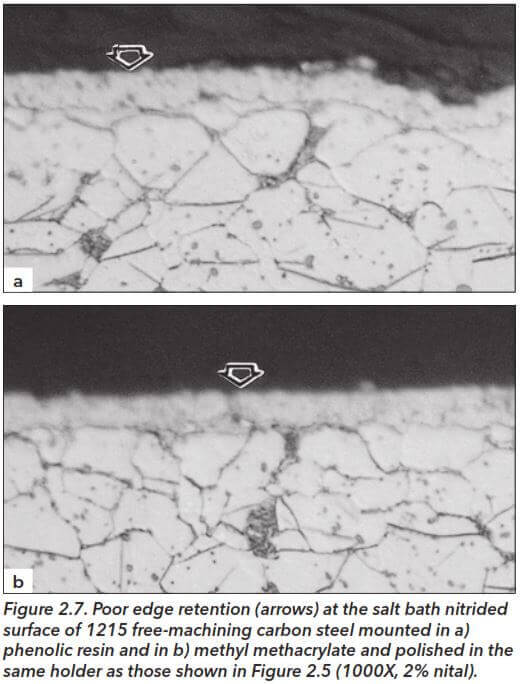

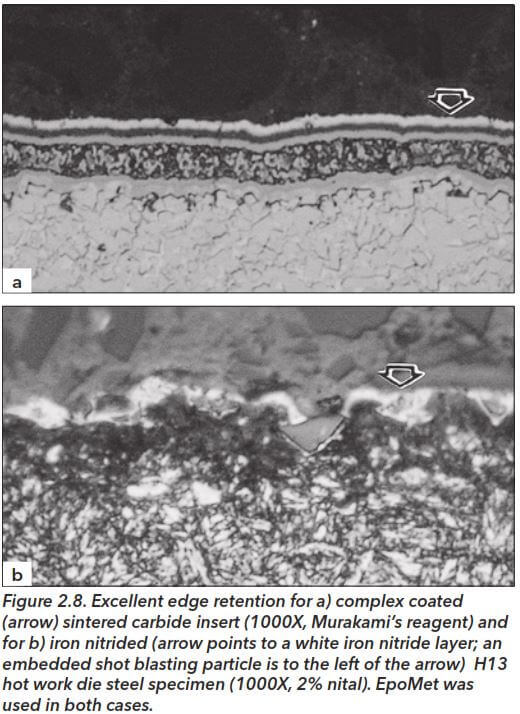

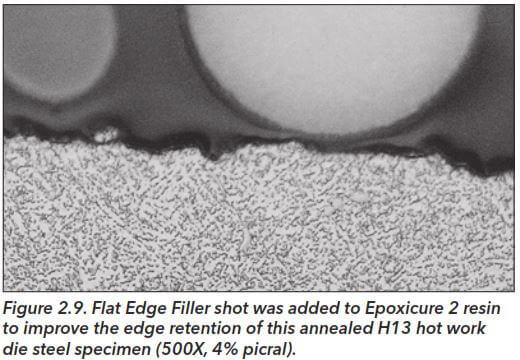

Los sistemas de epoxi fundido proporcionan una mejor retención de bordes que los sistemas de acrílico fundido, principalmente debido a la mejor adhesión del epoxi a la muestra y su menor contracción. Los acrílicos generalmente no se unen a la muestra y, a veces, se forma un espacio entre la muestra y el soporte, con VariDur 3003 como la excepción. Cuando hay un espacio de contracción, la retención de los bordes suele ser baja. Para mejorar la retención de bordes con montajes moldeables, la muestra se puede recubrir con níquel no eléctrico o se pueden agregar partículas de relleno de borde plano al sistema. Para obtener conductividad eléctrica, se pueden agregar partículas de relleno conductivo a los sistemas moldeables, aunque la viscosidad aumenta.

Al preparar montajes de resina moldeables, particularmente montajes epóxicos por métodos manuales, el técnico metalógrafo observará que la tensión superficial entre el soporte y la superficie de trabajo es mucho mayor que con un montaje por compresión. Esto puede hacer que sostener la muestra sea más desafiante. Si se utilizan dispositivos automatizados, el metalógrafo puede escuchar vibraciones o ruidos durante el desbaste grueso debido a la mayor tensión superficial. Este ruido se puede reducir o detener cambiando al modo contra (la cabeza y la platina giran en direcciones opuestas).

Los acrílicos, y algunos epoxis, generan un calor considerable durante el curado y esto puede verse fuertemente influenciado por la técnica de moldeo utilizada. Nelson midió la exotermia producida mediante la polimerización de un sistema acrílico mediante dos procedimientos: un molde de vidrio en una placa de vidrio (aislante) y un molde de aluminio en una placa de aluminio (conductor).

La polimerización produjo una exotermia máxima de 270 ° F [132 ° C] utilizando el enfoque aislante, pero solo 108 ° F [42 ° C] utilizando el enfoque conductivo. Tenga en cuenta que 270 ° F [132 ° C] no es mucho menor que la temperatura de 302 ° F [150 ° C] utilizada en el montaje de compresión. Nelson también midió la exotermia producida cuando un sistema epoxi se curó en forma de anillo fenólico colocado sobre una base de cartón. Aunque este fue un enfoque aislante, la temperatura máxima durante la polimerización fue de solo 45 ° F [7 ° C], una gran mejora sobre los acrílicos.

El trabajo de Nelson se aplica a resinas acrílicas y epoxi específicas moldeadas en condiciones específicas. Si bien el epoxi que utilizó exhibió una baja exotermia, esto no implica que todos los sistemas epoxi exhiban tales bajas exotermas en la polimerización. Los sistemas epoxi que curan en cortos períodos de tiempo desarrollan exotermas mucho más altas, que incluso pueden exceder la de los sistemas acrílicos. Además de la velocidad de curado del sistema epoxi, otros factores influyen en la magnitud de la exotermia durante la polimerización. Cuanto mayor sea la masa de epoxi en la montura, más rápido se establecerá y mayor será la exotermia. De hecho, los montajes muy grandes pueden generar suficiente calor para agrietarse ampliamente. Calentar el sistema lo hace menos viscoso y acelera el curado, también genera más calor durante la polimerización. El material del molde también puede influir en el tiempo de curado y la temperatura.