MENUMENU

- Corporativo

- Acreditaciones

- Alta Gama

- Productos

- GALDABINI | Máquinas Universales

- Nikon | Microscopía

- Wilson | Pruebas de Dureza

- Vicivision | Máquinas de Medición Óptica

- Kreon | Soluciones en Medición 3D

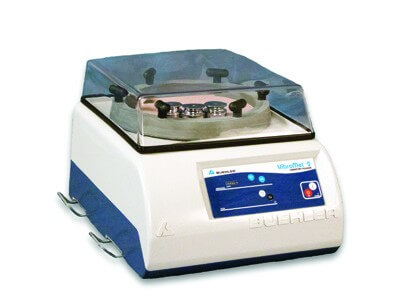

- Buehler | Equipo Metalográfico

- TMC | Mesas Antivibratorias

- Mark -10 | Bancos de Prueba

- Taylor Hobson | Forma y Superficie

- Scantech| Escáneres 3D

- OQTON Software

- Powervar – Acondicionamiento de energía eléctrica

- Zygo – Metrología de Precisión Óptica

- Palpadores

- Baty | Medición Óptica

- Laboratorios

- Desarrollo Profesional

- Metrology Store

- Blog

- Eventos